工場の取り組み

衛生面

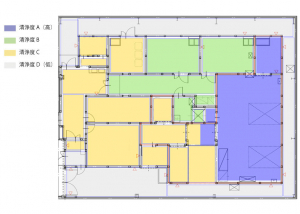

①清浄度管理

エリアごとの衛生度管理と作業動線の管理を行い、衛生管理(異物混入、微生物汚染、防虫管理)を徹底。

【清浄度A】

厳しいクリーン度管理が求められるエリア。

オゾネーション・ラボではClass100000で管理。

二次更衣を行い手洗い、エアシャワーを通り入室。環境測定実施。

【清浄度B】

空調管理、二次更衣はないが、製造エリア内に入る経路にある為、手洗いを行い清浄度Cから清浄度Bを扉で区分けしている。

【清浄度C】

一次更衣で活動できるエリア。ただし包装室に入室する際は、手洗い、埃除去(粘着ローラ)、帽子を着用。段ボール持ち込み禁止。

【清浄度D】

清浄度管理管轄外

②製造エリア及び製造室への入室(二次更衣)

- 製造エリア【衛生度B】に入室する際は、衣服の埃等を粘着ローラーで除去し 手洗いを行い入室。段ボール類の持ち込みは禁止。

- 製造室【衛生度A】に入る際は、無塵衣に着替え、クリーン帽、手袋、マスクを装着し、専用靴に履き替え、手洗い後、エアシャワーを通り入室。

入室時には異物混入及び衛生管理対策として、持ち込み制限と健康状態をチェック。

③クリーン度管理

- Class100000を維持する運用として、クリーンユニットによる空調管理、パーティクルカウンターによる常時モニタリングを実施。

- 工場内全体に捕虫機を設置し、毎月専門業者による防虫モニタリングの実施。

- パスボックスによるサンプルの受け渡しで外部環境をシャットダウン。

技術面

常温安定化・量産化

<常温安定化/量産化>

グリセリンをオゾン化処理後の加工工程で常温安定化と量産化を実現。

安全面

暴露対策・品質検査

【暴露対策】

- オゾンガス漏れ警報装置を設置し、オゾンガス漏れないことを常時モニタリング(漏洩した場合は、アラートがなり装置が自動停止する)

- オゾネーション工程時、環境中にオゾンが暴露されない様、オゾン分解器を設置。

【品質検査】

- GMPに準拠した品質管理体制を構築し、原料の受け入れから製造・出荷まで、品質チェックを徹底。

- 各種手順書、記録書を揃え、作業を標準化。